联系方式

我国电炉炼钢现状分析

时间: 2023-12-09 03:41:47 | 作者: 炼钢设备

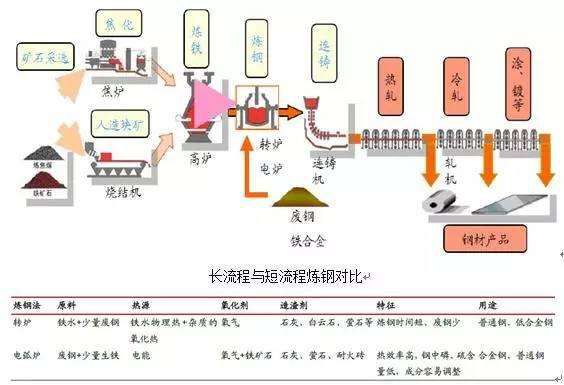

钢铁的主流生产的基本工艺可分为两种:长流程(从铁矿石和焦炭到生铁再到钢材)和短流程(从废钢到钢材),目前中国钢铁行业大多数是以前者为主。

比起以煤为燃料、以铁矿石为主要的组成原材料的高炉炼钢,电炉炼钢可大幅度节能、节水,并减少废气、废水、废渣的排放。从废钢使用量的角度看,转炉使用废钢的比例可达30%,而电炉的比例则为100%。

有研究表明,与长流程相比,电炉短流程的废气排放量下降95%、固废排放量下降65%、废水排放量下降33%、总排放量下降61%。

由于废钢价格高、电力供应紧张,中国电炉炼钢比例较低。2016年中国电炉炼钢产量只占全国粗钢产量的7.3%,而同期全球的电炉钢比例为25.3%;扣除中国后全球电炉钢比例为42%,其中美国电炉钢比例为62.7%,日本和韩国也都在20%以上。

对于中国钢铁行业而言,是否将转炉替换为电炉是一个两难的抉择,而转炉改电炉动力不足的重要原因之一,是中国大多数钢厂的高炉和转炉设备是在过去10-15年新建的现代化高效、节能设备,平均炉龄为8年左右,短期内将其替换为电炉将对钢铁生产企业产生巨大的经济负担,而且经济回报也是个未知数。

中国的电炉钢企发展滞后的背后有着成本的考量:由于我国对电炉炼钢的电价没有优惠,在同样条件下,钢铁企业用废钢炼钢比用铁矿石炼钢的成本每吨要高出200-400元;一般而言,当废钢和生铁的价差高于300元/吨时,电炉钢的经济效益才会凸显。

从长期看,提升电炉钢比重一定要解决其面临的电价问题。目前,高-转长流程炼钢耗电为150度/吨,而电炉短流程耗电在500度/吨以上。在废钢集中的东南沿海地区,电价普遍都在0.7元/度以上,即使晚上生产,这么高的电价也使电炉的成本比转炉成本高出许多。

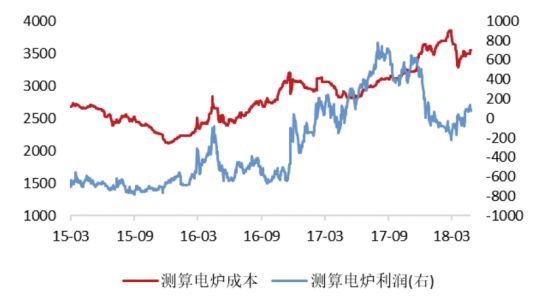

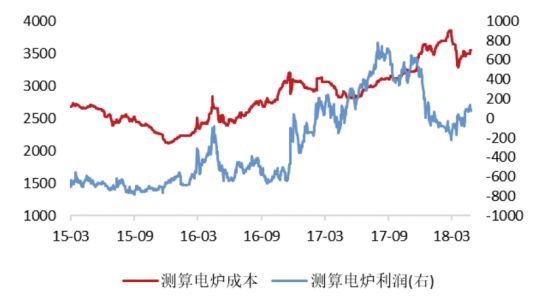

经测算,2018年以来,电炉钢吨钢成本维持在3500元/吨-4000元/吨。3月份由于钢价跌破3500/吨,导致电弧炉利润微薄,电炉钢出现减产甚至大面积停产。随着三月底钢价反弹,目前独立电弧炉钢厂普钢盈利大约在400元/吨-600元/吨,华东地区约400元/吨-450元/吨。

2017年我国电炉钢产量约7750万吨,同比增长50%,得益于当年全国淘汰地条钢产能1.2亿吨,落后钢铁产能5000万吨,推动钢材市场价格上涨,钢厂效益明显好转,不少电炉生产企业积极复产。

Mysteel调研100多家电炉钢厂企业,预估目前全国电炉产能大约在1.4亿吨,主要集中在华东的江苏、山东地区,华南福建地区和西南地区这些废钢资源或电力资源较为丰富的区域。

截至12月份的统计数据,2018年具有明确投产计划的电炉产能合计达1560万吨左右,再加上2017年新建和复产产能的完全释放、老电弧炉的技改、产能利用率的提升,为今年带来的增量或超过3000万吨。从电弧炉粗钢产能的产品类型构成来看,除去占比33%的特钢和不锈钢,其余大部分均为长材,由此也造成市场对2018年长材供给出现大幅放量的担忧。

如果2018年利润相对合理,估计电炉钢产量可达1亿吨。但是如果出现极端行情,电弧炉作为钢材供应的边际变量,利润被大幅挤压,产量可能不达预期。

环保政策和钢厂利润将是决定今年电弧炉钢厂的开工率和产能利用率的主要因素。根据Mysteel数据,剔除样本内如部分钢厂技术改造,设备老旧主动缩短生产时间,以及环保限、停产等扰动因素后,正常开工的电弧炉钢厂产能利用率已达到较高水平,截至4月末,华南地区独立电弧炉钢厂开工率84%,产能利用率80%,剔除长期停产的钢厂后产能利用率达到了85%。

电炉钢厂产能利用率今年年后一直在增加,只有三月底出现了回落,这与三月钢材价格大幅下滑导致钢厂的利润下降后停产情况有关。

目前,绝大多数钢厂在利润较为丰厚的情况下,生产时间维持在20个小时以上。不过仍有环保督查、个别钢厂设备升级改造等因素影响电弧炉钢厂的产量,如江苏徐州环保限产、安徽地区环保督查等。

2017年1月8日,工信部发布《钢铁行业产能置换实施方法》(以下简称《 实施方法》)。《实施方法》是对2015年工信部发布的《部分产能严重过剩行业产能置换实施办法》 的修订, 自2018年1月1日起施行。

《实施办法》要求:(1)严格框定用于产能置换的装备的范围。(2)置换比例必须“减量”。(3)坚守不突破区域产能总量控制,用于置换的退出设备必须拆除到位等。本次方案对转炉、电炉的容量-产能换算系数都进行了调减,但对电炉的调减力度更大,意味着相同容量的转炉,可以置换成更大容量的电炉。根据推算,一座容量70吨的转炉,在2015年的换算标准下,对应产能105万吨/年,只能置换成容量为75吨 (按 1.25:1 置换)或105吨(按 1:1 置换)的电炉; 而在2018年的标准下,对应产能95万吨/年,可以一律按 1:1 的产能置换比例,置换成容量为 120 吨的电炉。方案调减容量-产能转换系数,利于转炉置换电炉。

钢铁的主流生产工艺可分为两种:长流程(从铁矿石和焦炭到生铁再到钢材)和短流程(从废钢到钢材),目前中国钢铁行业大多数是以前者为主。

比起以煤为燃料、以铁矿石为主要原料的高炉炼钢,电炉炼钢可大幅度节能、节水,并减少废气、废水、废渣的排放。从废钢使用量的角度看,转炉使用废钢的比例可达30%,而电炉的比例则为100%。

有研究表明,与长流程相比,电炉短流程的废气排放量下降95%、固废排放量下降65%、废水排放量下降33%、总排放量下降61%。

由于废钢价格高、电力供应紧张,中国电炉炼钢比例较低。2016年中国电炉炼钢产量只占全国粗钢产量的7.3%,而同期全球的电炉钢比例为25.3%;扣除中国后全球电炉钢比例为42%,其中美国电炉钢比例为62.7%,日本和韩国也都在20%以上。

对于中国钢铁行业而言,是否将转炉替换为电炉是一个两难的抉择,而转炉改电炉动力不足的重要原因之一,是中国大多数钢厂的高炉和转炉设备是在过去10-15年新建的现代化高效、节能设备,平均炉龄为8年左右,短期内将其替换为电炉将对钢铁生产企业产生巨大的经济负担,而且经济回报也是个未知数。

中国的电炉钢企发展滞后的背后有着成本的考量:由于我国对电炉炼钢的电价没有优惠,在同样条件下,钢铁企业用废钢炼钢比用铁矿石炼钢的成本每吨要高出200-400元;一般而言,当废钢和生铁的价差高于300元/吨时,电炉钢的经济效益才会凸显。

从长期看,提升电炉钢比重必须解决其面临的电价问题。目前,高-转长流程炼钢耗电为150度/吨,而电炉短流程耗电在500度/吨以上。在废钢集中的东南沿海地区,电价普遍都在0.7元/度以上,即使晚上生产,这么高的电价也使电炉的成本比转炉成本高出许多。

经测算,2018年以来,电炉钢吨钢成本维持在3500元/吨-4000元/吨。3月份由于钢价跌破3500/吨,导致电弧炉利润微薄,电炉钢出现减产甚至大面积停产。随着三月底钢价反弹,目前独立电弧炉钢厂普钢盈利大约在400元/吨-600元/吨,华东地区约400元/吨-450元/吨。

2017年我国电炉钢产量约7750万吨,同比增长50%,得益于当年全国淘汰地条钢产能1.2亿吨,落后钢铁产能5000万吨,推动钢材价格持续上涨,钢厂效益明显好转,不少电炉生产企业积极复产。

Mysteel调研100多家电炉钢厂企业,预估目前全国电炉产能大约在1.4亿吨,大多分布在在华东的江苏、山东地区,华南福建地区和西南地区这些废钢资源或电力资源较为丰富的区域。

截至12月份的统计数据,2018年具有明确投产计划的电炉产能合计达1560万吨左右,再加上2017年新建和复产产能的完全释放、老电弧炉的技改、产能利用率的提升,为今年带来的增量或超过3000万吨。从电弧炉粗钢产能的产品类型构成来看,除去占比33%的特钢和不锈钢,其余大部分均为长材,由此也造成市场对2018年长材供给出现大幅放量的担忧。

如果2018年利润相对合理,估计电炉钢产量可达1亿吨。但是假如慢慢的出现极端行情,电弧炉作为钢材供应的边际变量,利润被大幅挤压,产量可能不达预期。

环保政策和钢厂利润将是决定今年电弧炉钢厂的开工率和产能利用率的重要的因素。根据Mysteel数据,剔除样本内如部分钢厂技术改造,设备老旧主动缩短生产时间,以及环保限、停产等扰动因素后,正常开工的电弧炉钢厂产能利用率已达到较高水准,截至4月末,华南地区独立电弧炉钢厂开工率84%,产能利用率80%,剔除长期停产的钢厂后产能利用率达到了85%。

电炉钢厂产能利用率今年年后一直在增加,只有三月底出现了回落,这与三月钢材市场价格大幅下滑导致钢厂的利润下降后停产情况有关。

目前,绝大多数钢厂在利润较为丰厚的情况下,生产时间维持在20个小时之后。不过仍有环保督查、个别钢厂设备升级改造等因素影响电弧炉钢厂的产量,如江苏徐州环保限产、安徽地区环保督查等。

2017年1月8日,工信部发布《钢铁行业产能置换实施方法》(以下简称《 实施方法》)。《实施方法》是对2015年工信部发布的《部分产能严重超过标准行业产能置换实施办法》 的修订, 自2018年1月1日起施行。

《实施办法》要求:(1)严格框定用于产能置换的装备的范围。(2)置换比例必须“减量”。(3)坚守不突破区域产能总量控制,用于置换的退出设备必须拆除到位等。本次方案对转炉、电炉的容量-产能换算系数都进行了调减,但对电炉的调减力度更大,意味着相同容量的转炉,可以置换成更大容量的电炉。根据推算,一座容量70吨的转炉,在2015年的换算标准下,对应产能105万吨/年,只能置换成容量为75吨 (按 1.25:1 置换)或105吨(按 1:1 置换)的电炉; 而在2018年的标准下,对应产能95万吨/年,可以一律按 1:1 的产能置换比例,置换成容量为 120 吨的电炉。方案调减容量-产能转换系数,利于转炉置换电炉。返回搜狐,查看更加多